Die neue Qualitäts-Klasse

Die Lösung IPM zur Erfassung von Prozessdaten aus der Achsmontage liefert bei der Mercedes-Benz Group im Mercedes-Benz-Werk Hamburg alle wichtigen Informationen für die Qualitätsplanung und -sicherung. Die Software ist strategischer Bestandteil einer Produkt-Lebenslaufakte.

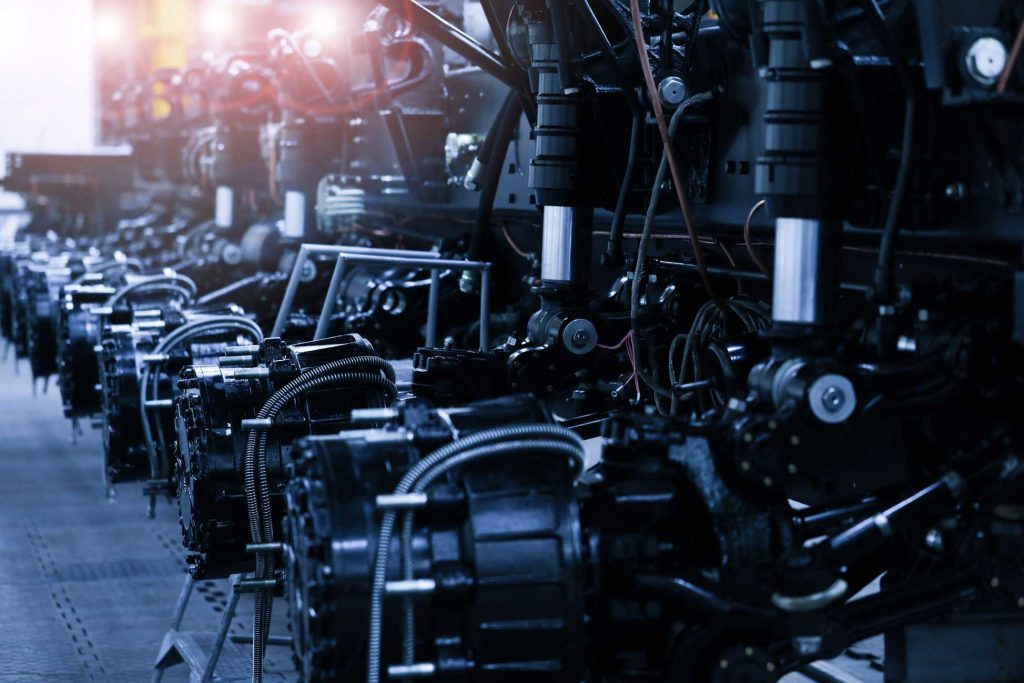

Das Mercedes-Benz-Werk in Hamburg fertigt in modernsten Produktionsbereichen Achsen, Lenksäulen sowie Systemelemente für Pkws. Ein Schwerpunkt liegt auf der Produktion von Hinter- und Vorderachsen für die C-Klasse, smart und weitere Baureihen. Mehr als eine Million Hinter- und Vorderachsen werden hier jährlich auf dem Werksgelände produziert. Um umfassende Basisdaten aus dem Produktionsprozess im Sinne der Qualitätssicherung über das IT-Netzwerk verfügbar zu machen, hatten das Hamburger Werk zeitgleich mit dem Werk Stuttgart-Untertürkheim im Jahr 2006 die Software IPM der CSP GmbH & Co. KG aus Großköllnbach eingeführt. IPM (das Akronym steht für „Integriertes Prozessdaten-Management“) sammelt Prozessdaten aus beliebigen, angebundenen Anlagen und stellt diese in aussagekräftigen Reports, Statistiken und Grafiken dar.

Umstellung von Bestandssystemen

Zuvor wurde zur Erfassung der Prozessdaten ein filebasiertes System genutzt. Dieses konnte bei weitem nicht alle Anforderungen der Produktion sowie des Qualitätsmanagements bei Mercedes-Benz erfüllen. Anstelle von Schraubverläufen konnte das System lediglich die gemessenen Endwerte für die statistische Auswertung zur Verfügung stellen. Die Schraubkurven mussten überdies aus dem internen Speicher an der Anlage ausgelesen werden, was einen erhöhten personellen Aufwand mit sich brachte.

IPM wurde zeitgleich mit einer neuen Produktionsanlage für die Mercedes-Baureihe 204, der aktuellen C-Klasse, eingeführt. Die neue Anlage für die Hinterachsmontage wurde sowohl in Hamburg als auch in Untertürkheim installiert. Das Werk Untertürkheim hatte als Projektinitiator die Lösung IPM von CSP ausgewählt. Schon zuvor hatte man an mehreren Mercedes-Benz-Standorten langjährige, sehr gute Erfahrungen mit dem Softwarehaus und dessen Lösung QS-Torque gemacht, die zur Planung, Durchführung und Auswertungen von Qualitätsprüfungen in der Serienproduktion eingesetzt wird. IPM überzeugte nun mit Vorteilen wie der einfacheren und schnelleren Prozessüberwachung, automatisierten Benachrichtigungen bei überschrittenen Schwellwerten und übersichtlichen, tagesaktuellen Web-Reports.

IPM liefert Basisdaten für die Qualitätsplanung und -sicherung

„IPM ermöglicht eine vorbeugende Qualitätssicherung. Das Werkzeug liefert alle benötigten Basisdaten aus dem Prozess für die Qualitätsplanung. Die Software wurde daher strategisch im IT-Konzept von Mercedes-Benz verankert und ist Bestandteil unserer internen Lösung PLA, der Produkt-Lebenslaufakte. Hier deckt IPM den sogenannten‚ kleinen Regelkreis ab“, erläutert Stephan Ivanauskas, der für die Administration der Qualitätssysteme im Hamburger Mercedes-Benz-Werk zuständig ist. Vor allem aus Qualitätssicht ist es erforderlich, sämtliche Fertigungsschritte im gesamten Prozess präzise zu dokumentieren. Nicht allein aus Gründen der Produkthaftung muss Mercedes-Benz sicherstellen, dass nur einwandfreie Teile in den Fahrzeugen verwendet werden. Diese Werte aus der Produktion werden zunächst für den Zeitraum von sechs Monaten in IPM aufbewahrt, danach sind die Daten langfristig in den Produkt-Lebenslaufakten (= PLA) archiviert. Insgesamt werden die Prozessdaten für die Dauer von mehreren Jahrzehnten gespeichert.

Die IPM-Einführung erfolgte im Jahr 2006. Hierbei ging das Projektteam sukzessive vor. Begonnen wurde mit der Anlage für die Hinterachse 204 (aktuelle C-Klasse). Stephan Ivanauskas schildert die Vorgehensweise beispielhaft für das Werk Hamburg: „Unser Ansatz war es, IPM schrittweise an die Anlagen im Bereich der Achsmontage anzubinden. Die Achsmontage ist gerade durch die vielfältigen Verschraubungen ein sensibler Fertigungsbereich mit höchsten Qualitätsanforderungen, weil die Fahrzeuge im Alltag einer erheblichen Dauerbelastung ausgesetzt werden. Hier muss die Qualität einfach perfekt sein.“

Rollout auf das gesamte Werk

Während der Pilotierung wurde das Gesamtprojekt initialisiert, Schnittstellen definiert und die erforderlichen Datenbanken installiert. Nachdem IPM die Daten der ersten Anlagen zuverlässig zur Verfügung stellte, wurde IPM im Anschluss an die Pilotierung auf das gesamte Werk ausgerollt. Viele Bestandsanlagen wurden so nach und nach mit der Prozessdaten-Management-Lösung verbunden. Während die bislang eingesetzte Lösung lediglich filebasierte Informationen verarbeitete, wird IPM telegrammbasiert via TCP/IP mit Daten und Werten aus dem Prozess direkt versorgt. Das IPM-Telegrammformat wird bereits von zahlreichen, namhaften Geräteherstellern unterstützt. Heute arbeiten vorrangig die Betriebsingenieure mit IPM und den Auswertungen aus dem Produktionsprozess. Ebenfalls wichtige Basisdaten für die kontinuierliche Prozesskontrolle und Qualitätsplanung liefert die Schraubkurven-Analyse. Diese Werte werden dann in einem Statistikprogramm bei Mercedes-Benz weiterverarbeitet. Insgesamt können rund 140 Mitarbeiter des Werkes Hamburg über das Netzwerk auf IPM zugreifen. Neben den Betriebsingenieuren gehören die Meister, die Mitarbeiter der Qualitätssicherung, die Prozessplaner sowie Mitarbeiter aus der Entwicklung zu den Anwendern, die von Daten und Reports, die IPM bereitstellt, bei ihrer täglichen Arbeit profitieren.

Strategische Entscheidung

„Qualitätssicherung ist für Mercedes-Benz als Marke im Premium-Segment das höchste Gut. Bei der Einführung von IPM standen daher vor allem strategische Überlegungen im Vordergrund. Uns geht es darum, anhand der nun verfügbaren Datenbasis, mögliche vorhandene Schwachstellen im Prozess zu identifizieren und frühzeitig zu beheben“, so der Leiter Qualitätsmanagement, Stephan Göb. Auch wenn IPM nicht primär eingesetzt wurde, um Kosten zu reduzieren, lässt sich die Effizienz der Lösung doch im Arbeitsalltag anhand einer ganzen Reihe von Vorteilen feststellen: So spart man in der Achsmontage sehr viel Zeit, die man zuvor für das Zusammentragen von Daten aufwenden musste. Durch die Vernetzung der Produktionsanlagen mit der Software für das Prozessdatenmanagement müssen beispielsweise keine Daten mehr umständlich überspielt werden. Während zuvor sehr häufige Produktaudits und Stichproben in Bezug auf die Produktqualität durchzuführen waren, sind diese nun in geringeren Abständen erforderlich. Darüber hinaus lassen sich heute sehr viel aussagekräftigere Auswertungen zusammenstellen, weil nun auch Schraubkurven und damit zahlreiche Einzelwerte aus dem Prozess zur Verfügung stehen. Insgesamt hat Mercedes-Benz im Hamburger Werk bereits mehr als 14 Anlagen an IPM angeschlossen. Durch das einfache, aber kontinuierliche und automatisierte Prozessdatenmanagement lässt sich der sehr hohe Qualitätsanspruch, den Mercedes-Benz in der Achsmontage an seine Produkte stellt, zuverlässig sichern. Entsprechend wird die Auswertung der physischen Messdaten auch bei neuen Anlagen vorausgesetzt.

Deren Anbindung an IPM wird per Definition im Lastenheft gefordert und die benötigten Schnittstellen exakt beschrieben. Somit werden neue Anlagen im Sinne der strategischen Produkt-Lebenslaufakte ohne Ausnahme an IPM angebunden und liefern die gewünschten Produktionsdaten an die Software.

„Kompetent und zuverlässig“

„CSP war ein Projektpartner, der sich als sehr schnell, kompetent und zuverlässig erwiesen hat. Aktuell werden wir mit einem Support-Vertrag sehr gut betreut.“, so Stephan Invanauskas zur Zusammenarbeit mit CSP.

Steckbrief Mercedes-Benz-Werk Hamburg

Das Mercedes-Benz-Werk Hamburg wurde 1935 als Vidal & Sohn Tempowerk GmbH gegründet und gehört heute, gemeinsam mit den Werken Berlin-Marienfelde, Stuttgart-Untertürkheim und Kölleda, zum Bereich Produktion Powertrain Mercedes-Benz Cars der Mercedes-Benz Group. Auf dem 326.650 Quadratmeter großen Werksgelände werden Achsen, Lenksäulen sowie Systemelemente wie Pedalanlagen, Schaltungen und Feststellbremsen gefertigt. Das Mercedes-Benz Werk Hamburg ist Leichtbauzentrum für Komponenten. Die Weiterentwicklung von Technologien sowie der gesamten Prozesskette von der Konzeptuntersuchung bis zur Serienfertigung findet hier in modernsten Produktionsbereichen statt. Rund 2.600 Mitarbeiter arbeiten hier am Standort.